利用计算机模拟仿真技术,在铸件设计阶段,进行缺陷预测,同时结合使用有限元分析技术来做强度分析,来检查壳体的壁厚设计是否合理。

一、项目背景

由于转向器壳体自身外形结构复杂,局部壁厚不均匀,增加了铸件较厚部位的缩松缺陷产生的几率,给铸造带来很大的难度。

此外,铸件出现铸造缺陷,除了铸造工艺存在问题以外,铸件的结构设计的不合理也是非常重要的因素。在以往产品设计阶段,由铸造工程师根据经验提出设计更改建议,缺乏足够的依据支持,且不能全面准确的预测缺陷位置。

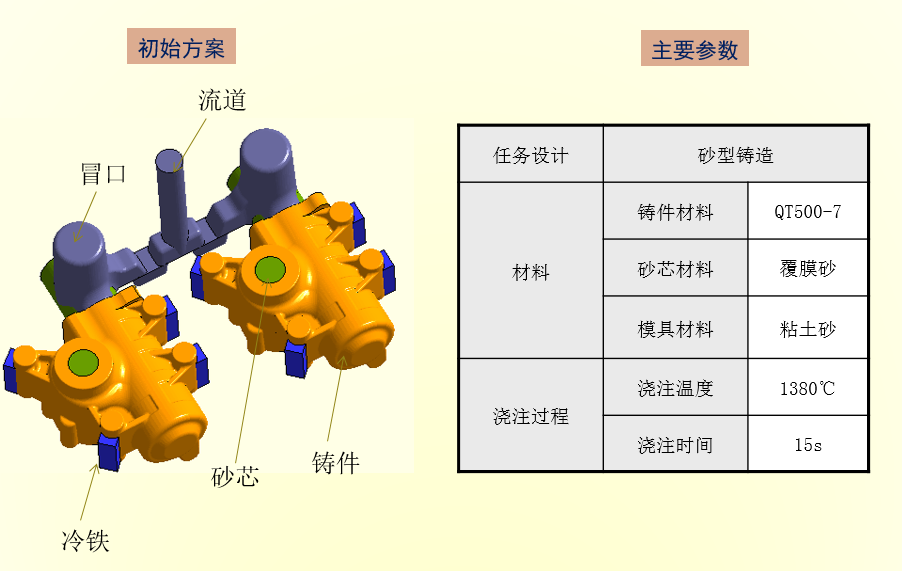

二、铸造工艺三维图及主要参数

三、模拟分析

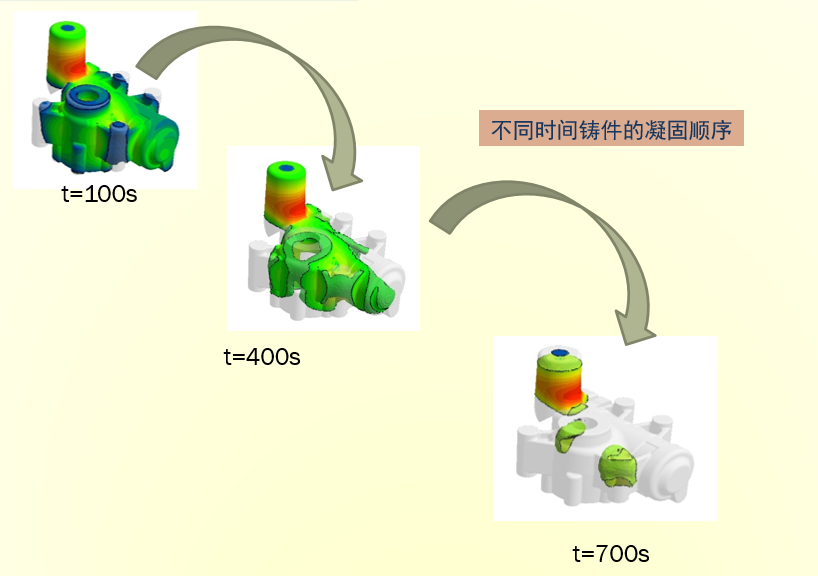

1. 从铸件的凝固顺序可以看出,冷铁的作用十分明显,加速了安装脚部位的凝固速度,基本达到了工艺目标。在凝固到700s时,在铸件壁厚较大的两个部位形成了孤立的液相。

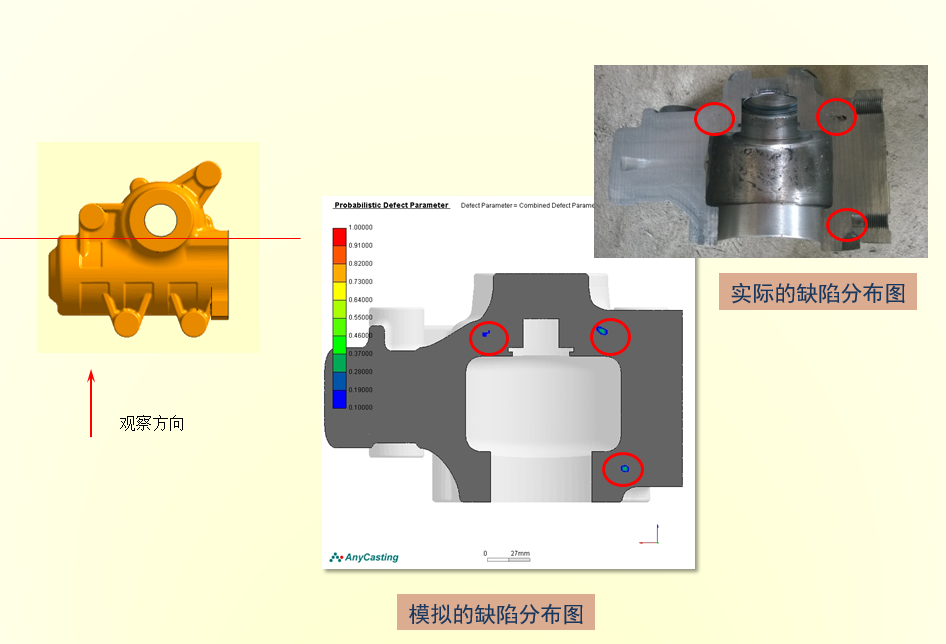

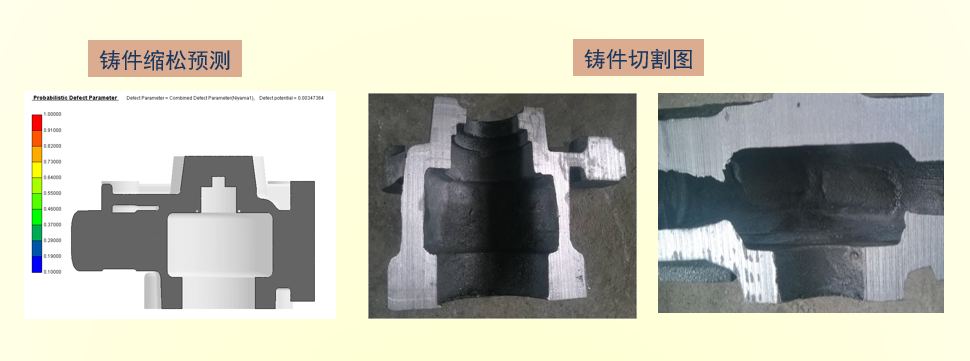

2.基于残余熔体模数判断缩松、缩孔以及实际生产结果

四、改善方案

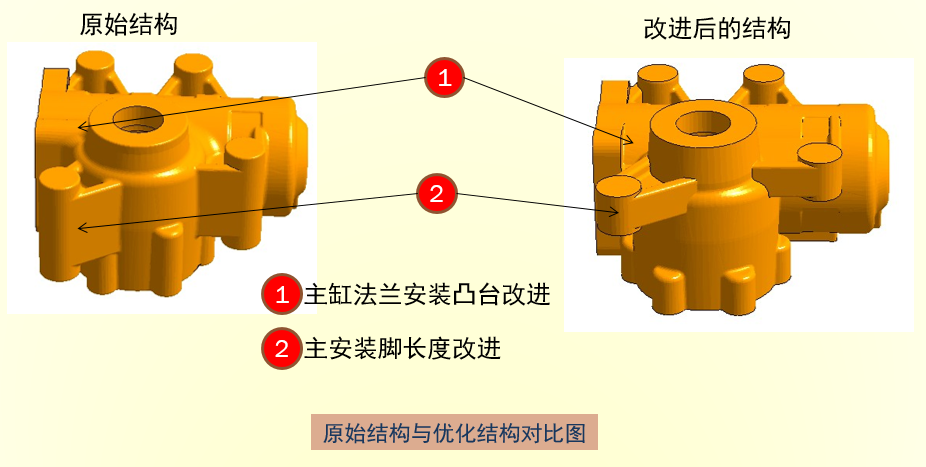

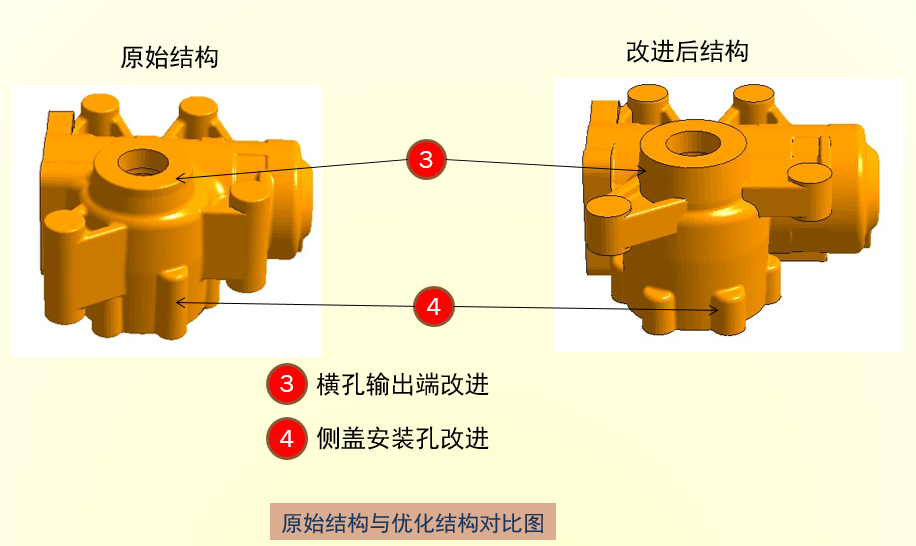

1. 产品结构优化,减小热节

2.产品结构优化,减小热节

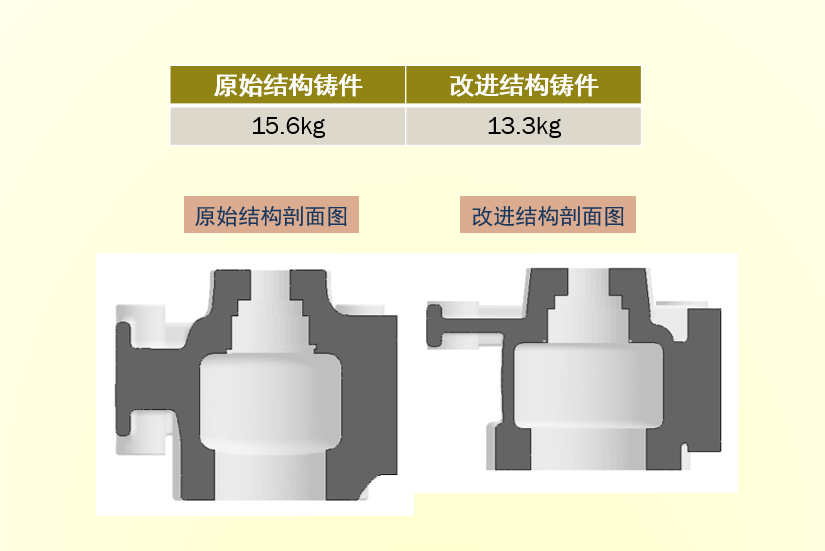

五、结果优化铸件重量减小

下图为铸件结构改进前后的壁厚对比图。结构改进后,壳体的壁厚基本区域均匀,软件计算的的壳体毛坯重量由15.6kg变成13.3kg,减重效果十分明显。

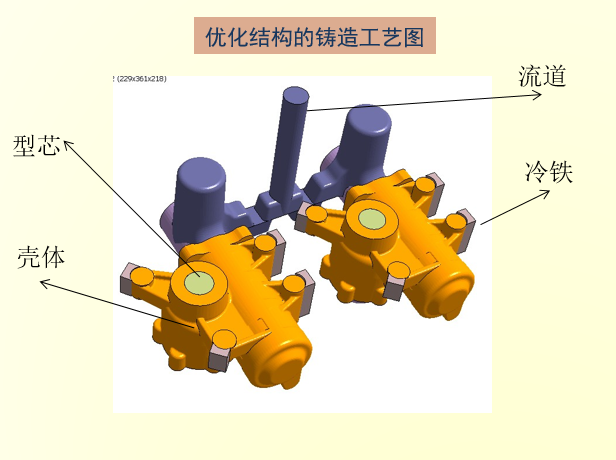

六、优化后的铸造工艺图

下图是优化结构的铸造工艺图,采取与原始结构相同的铸造工艺,来验证结构优化是否有效

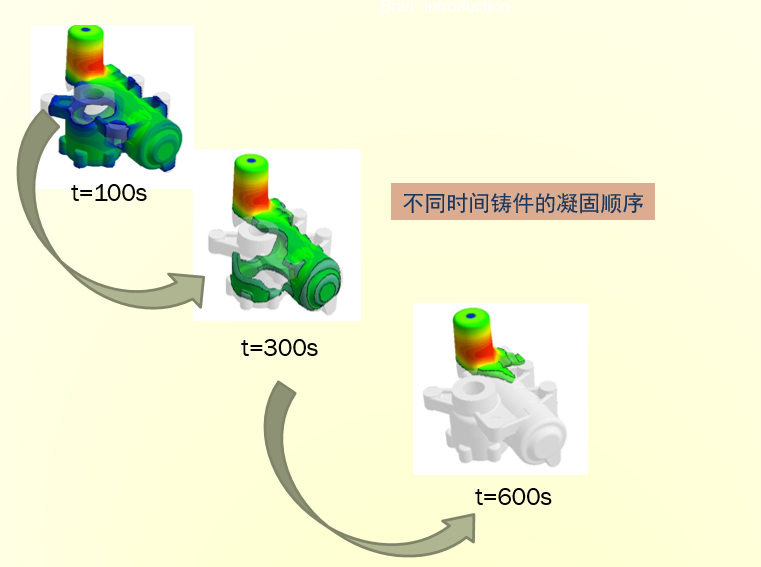

七、优化后的工艺模拟分析

铸件结构优化后,由于壳体的整体体积减小,壳体本体的凝固时间由原来的800s减小到650s。由于横孔和主缸孔壁厚减小,先于其他部位凝固,原来的孤立液相区也消失了

八、铸件后基于残余熔体模数判断缩松、缩孔以及实际生产结果

基于残余熔体模数判断缩松缺陷,从模拟结果可以看出,结构改进后缩松基本消失,最后生产的铸件产品切割图,原始结构出现缩松的位置也没有发现缩松

九、总结

利用anycasting软件,在设计阶段对壳体铸件进行缺陷预测,对导致缺陷的不合理结构进行优化。在满足产品机械性能要求的前提下,提高铸件的设计的合理化,有效减少因设计不合理而造成的产品缺陷。

不仅可以为铸造厂家降低工艺的复杂程度,提高铸件合格率,节约生产成本;也可以在铸件的减重上为设计者提供有利的参考和凭据。