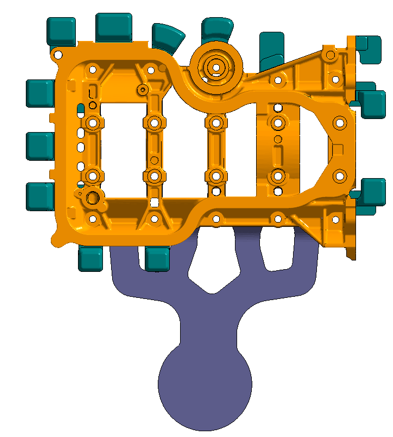

AnyCasting软件模拟压铸的产品

基于Anycasting对汽车铝合金曲轴箱浇排系统的改进

一、模拟基本参数

铸件材质:ADC12 模具材质:SKD61 初始值条件:浇注系统650度 模具200度 压铸速度:低速0.2m/s ,高速3.5m/s

铸造工艺图

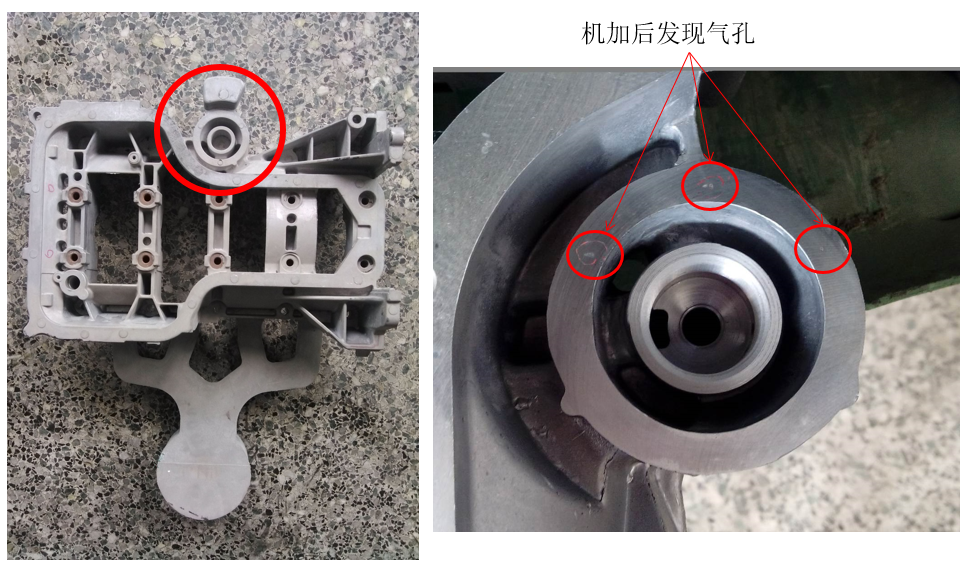

二、原工艺方案及实际缺陷

1.下图所示为实际缺陷位置,右图为放大后的结果:机加工后发现气孔

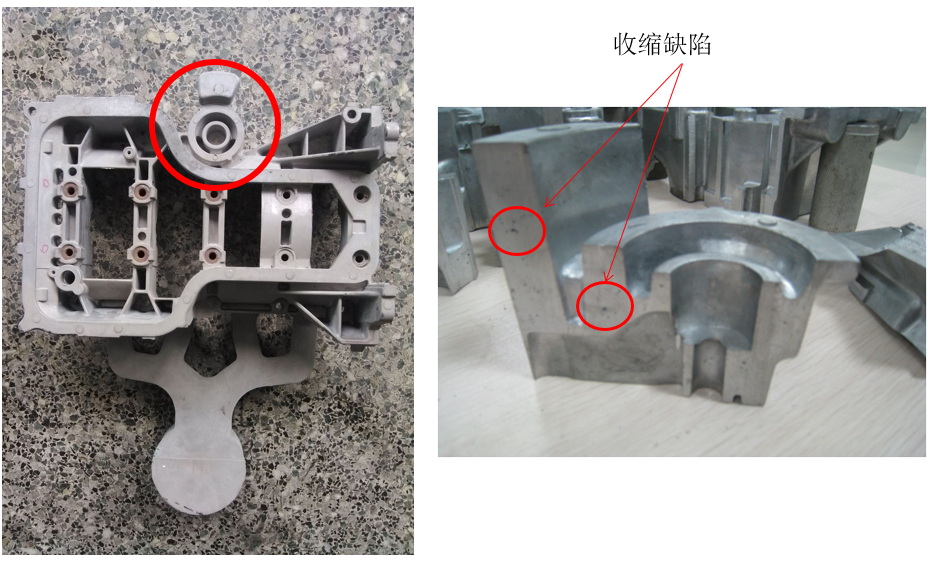

2.缺陷二(如下图)

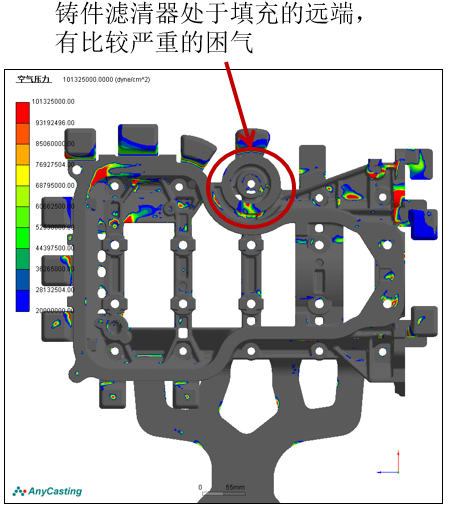

三、原方案AnyCasting模拟结果分析

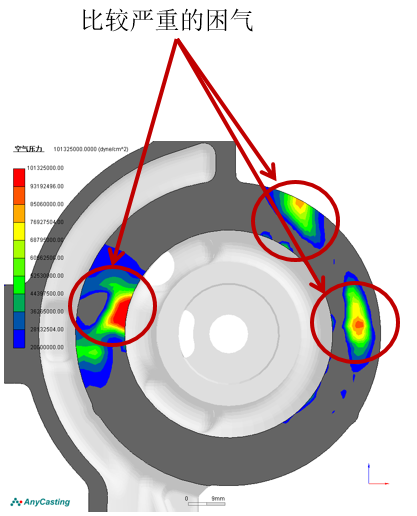

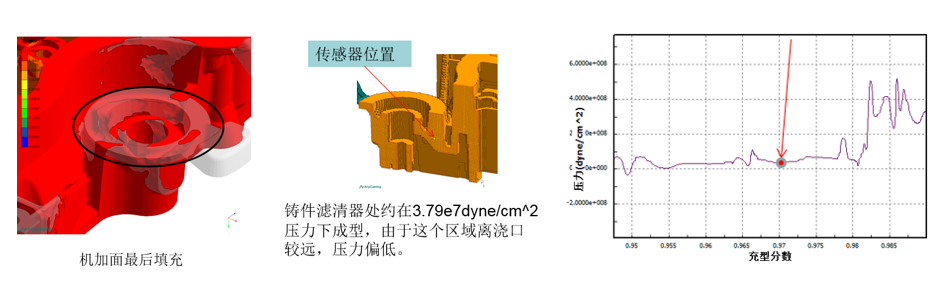

充型结果-空气压力

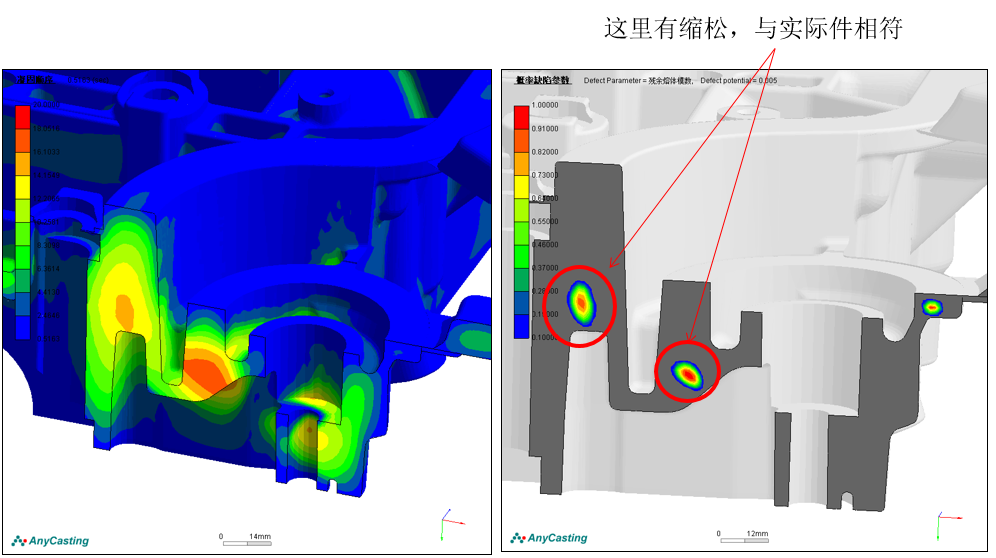

2.缩松-剖切分析结果

四、工艺方案的优化改善

1.缺陷原因分析

1)铸件滤清器处机加工面成最后填充区域,困气严重 2)铸件滤清器远离浇口,成型压力偏低,有缩松

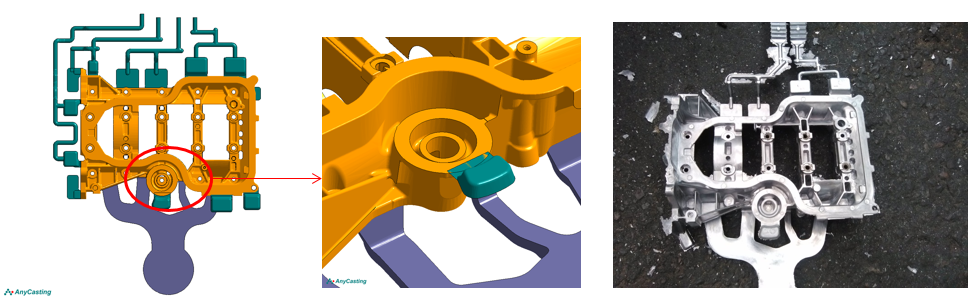

2.工艺方案的优化

1)在铸件滤清器一端设置浇口和流道,提高成型压力 2)由下往上填充滤清器区域,改善流态

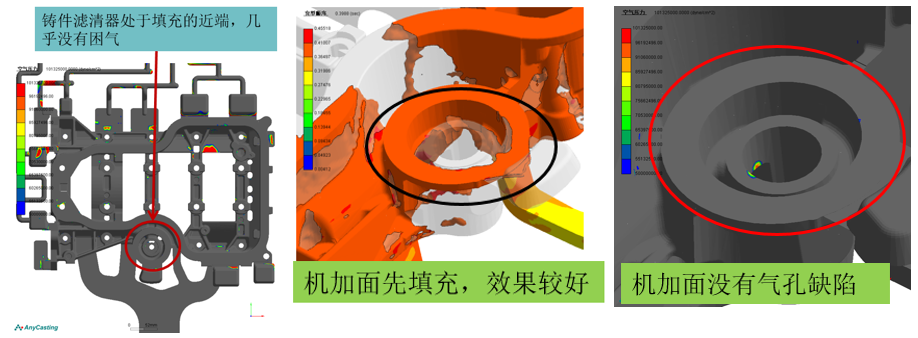

五、优化方案AnyCasting模拟结果分析

1.模拟结果分析

1)铸件滤器器处于填充的近端,几乎没有困气 2)机加面先填充效果较好 3)机加工面没有气孔缺陷

六、原方案与优化方案结果对比

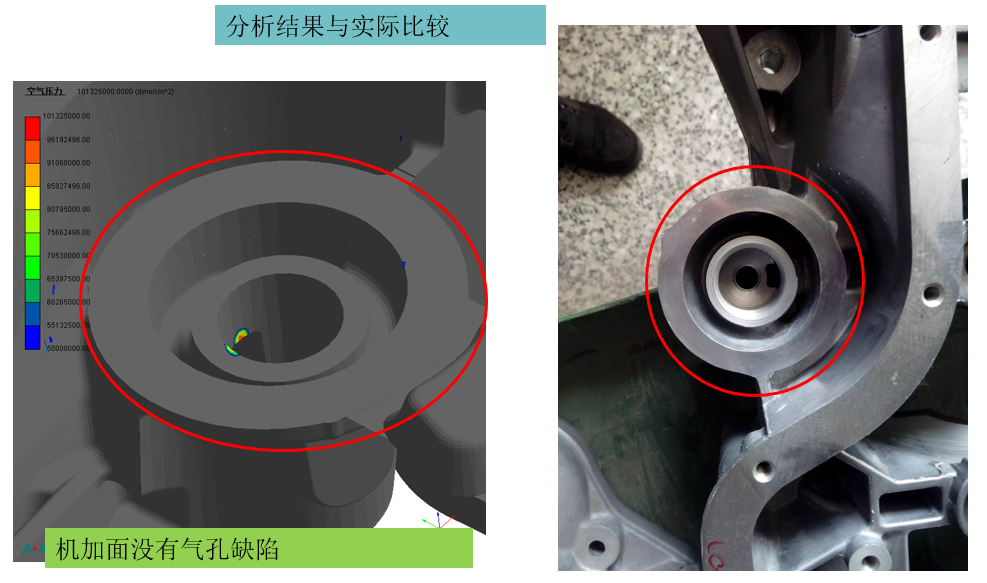

1.分析结果与实际的对比

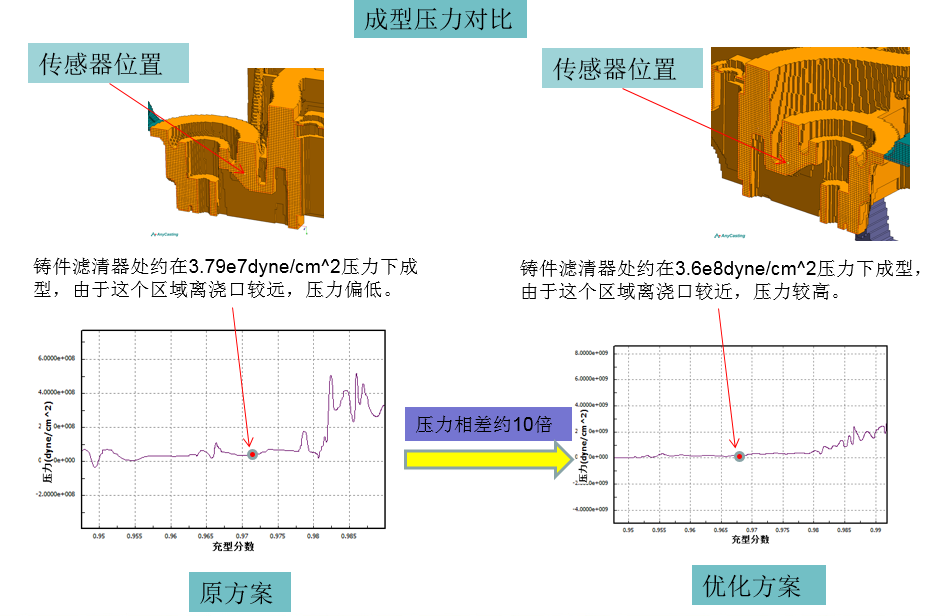

2.成型压力的对比

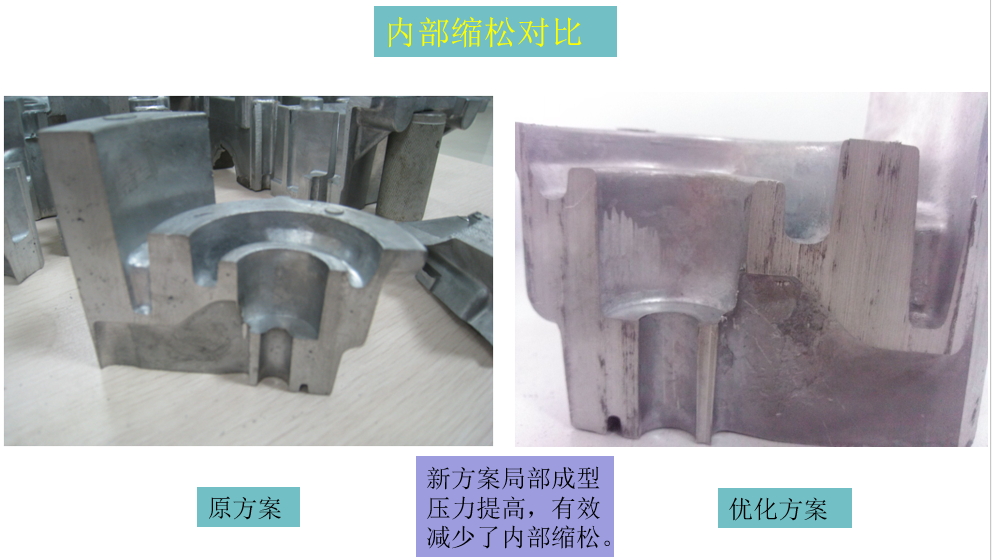

3.内部缩松的对比

七、总结

通过AnyCasting模流软件对汽车铝合金曲轴箱浇排系统的分析结果,可以看出AnyCasting模流软件能够准确无误的预测出浇排系统中所存在的气缩孔位置,与实际生产中存在的气缩孔位置基本一致; AnyCasting模流软件能够在模具设计的前期工作中提供很好的技术支持,帮助我们发现浇排系统的不合理处,减少了后期对模具的更改,能够帮助解决生产中存在的问题,从而提高了产品的质量和合格率。